PROCES TWORZENIA ŁODZI

Krok 1: Render Formy

Projekt łodzi rozpoczął się od stworzenia renderu 3D, który stanowił wizualizację finalnego kształtu kadłuba. Był to kluczowy krok do zaplanowania geometrii zapewniającej odpowiednią lekkość, zwrotność i estetykę, zgodnie z założeniami projektu.

Krok 2: Render systemu napędowego

Drugi render prezentował szczegółowy widok łodzi wraz z zaplanowanym systemem napędowym i umiejscowieniem elektroniki. Umożliwił on precyzyjne wyważenie konstrukcji oraz wstępne zaplanowanie kanałów napędowych i wlotów wody.

Krok 3: Budowa i Testy Małego Prototypu

Ten obraz przedstawia pierwszy, mniejszy prototyp kadłuba. Służył on do wstępnych testów kształtu, geometrii oraz zwrotności przed przystąpieniem do budowy finalnej, większej formy.

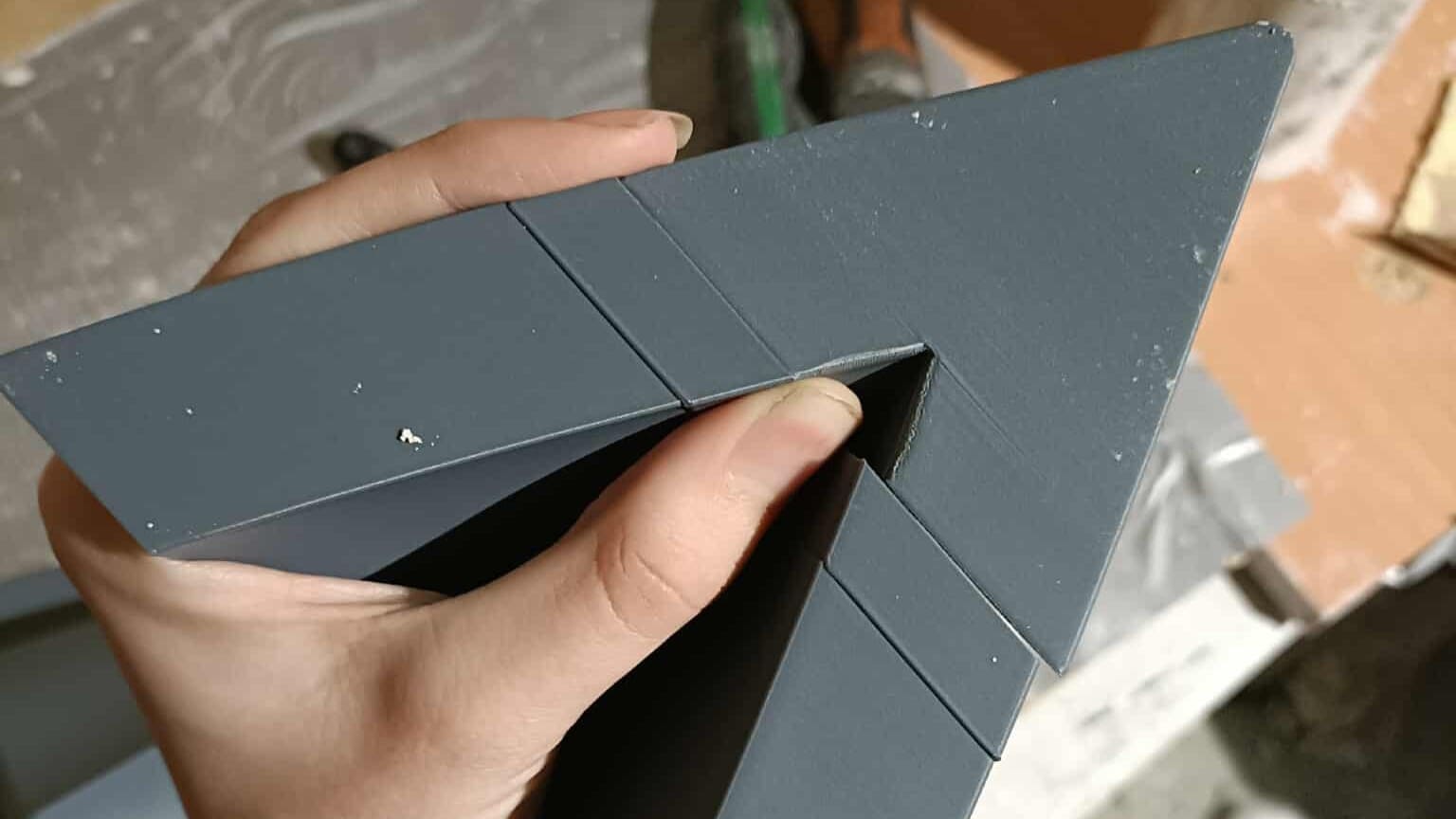

Krok 4: Składanie i Łatanie Formy

Forma pozytywowa łodzi została pierwotnie wydrukowana i podzielona na osiem segmentów. Na tym etapie przeprowadzono łatanie dziur i drobnych niedoskonałości, aby uzyskać gładką powierzchnię. Było to konieczne do zniwelowania widocznych połączeń segmentów druku 3D.

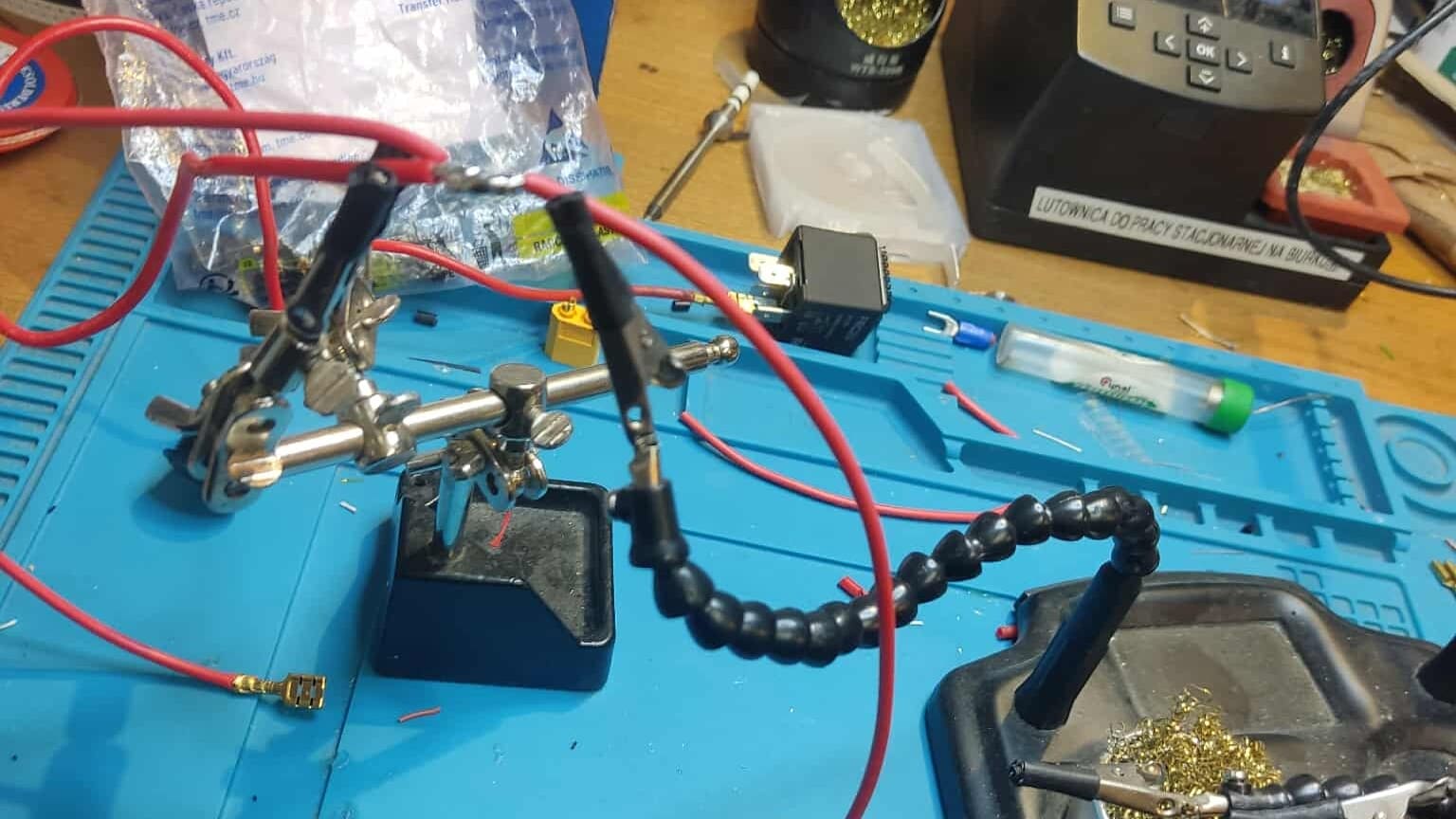

Krok 5: Tworzenie Głównego Układu Elektrycznego

Równolegle zespół przystąpił do tworzenia i lutowania głównego układu elektrycznego łodzi. Ułożono i połączono obwody dla akumulatora, silników BLDC i regulatorów ESC. Stworzono stabilną bazę zasilania, kluczową dla efektywnej pracy napędu.

Krok 6: Wzmacnianie Formy Konstrukcyjnej

Segmenty formy zostały sklejone, a następnie wzmocnione od środka w celu nadania im sztywności. Zastosowano wzmocnienie za pomocą piany oraz specjalnego białego materiału, który najprawdopodobniej był flizeliną lub innym materiałem separacyjnym/wzmacniającym. To działanie miało kluczowe znaczenie, by forma wytrzymała procesy obróbcze i infuzję.

Krok 7: Awaria i Korekta (Wyciek Wzmocnienia)

Na tym etapie pojawił się problem techniczny, kiedy pianka konstrukcyjna wyszła poza formę i ją uniosła. Konieczna była szybka interwencja zespołu w celu skorygowania i ustabilizowania geometrii. Ta sytuacja wymagała pilnej korekty, aby proces wzmacniania mógł być dokończony.

Krok 8: Szlifowanie i Szpachlowanie Powierzchni

Forma została poddana czasochłonnemu procesowi szlifowania i szpachlowania w celu uzyskania idealnie gładkiej powierzchni. Ten etap jest krytyczny, ponieważ finalna gładkość kadłuba ma bezpośredni wpływ na jego wydajność hydro- i aerodynamiczną. Formę przygotowano do nałożenia folii antyadhezyjnej.

Krok 9: Realizacja Procesu Infuzji

Nastąpił kluczowy moment infuzji żywicy do tkaniny z włókna szklanego, tworząc kadłub metodą kompozytową. W tym etapie użyto folii antyadhezyjnej jako warstwy separacyjnej. Infuzja zapewnia lekkość i wysoką wytrzymałość konstrukcji, co jest celem projektu.

Krok 10: Drukowanie Elementów Napędowych

W technologii druku 3D wydrukowano elementy napędowe łodzi, takie jak kanały i wloty wody. Wykorzystanie tej metody zapewniło idealne dopasowanie kształtu tych elementów do geometrii kadłuba. Były to kluczowe części wpływające na efektywność napędu wodnoodrzutowego.

Krok 11: Montaż i Integracja Napędu

Wydrukowane elementy napędu zostały zintegrowane z kadłubem kompozytowym. Proces łączenia kanałów i tuneli został wykonany za pomocą silikonowania. Zapewniło to wodoszczelność i stabilne osadzenie kanałów wewnątrz kadłuba.

Krok 12: Lakierowanie i Zabezpieczanie

Przystąpiono do lakierowania i zabezpieczania gotowego kadłuba kompozytowego. Celem było uzyskanie jednolitej, estetycznej i satynowej powierzchni. Zabezpieczenie to jest niezbędne, by chronić kompozyt przed wpływem wody i czynników zewnętrznych.

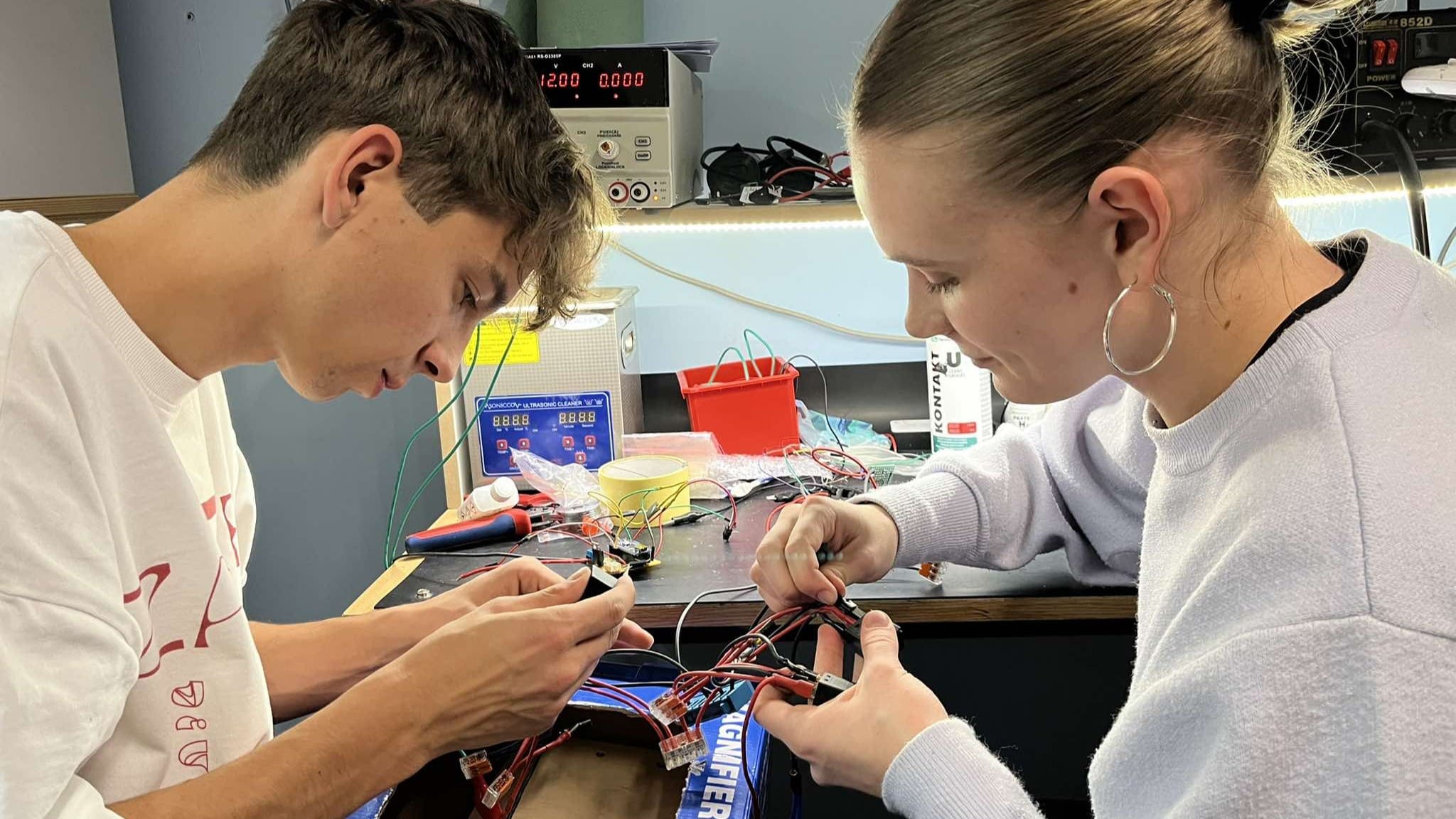

Krok 13: Finalne Podłączenia Elektryczne

Wewnątrz kadłuba wykonano ostatnie prace montażowe i podłączenia elektroniczne, w tym instalację akumulatora i oświetlenia LED. Zintegrowano również układ cofania, oparty na Arduino i przekaźnikach, umożliwiający zmianę kierunku obrotów silników. Elektronika została zamontowana bezpośrednio w kadłubie.

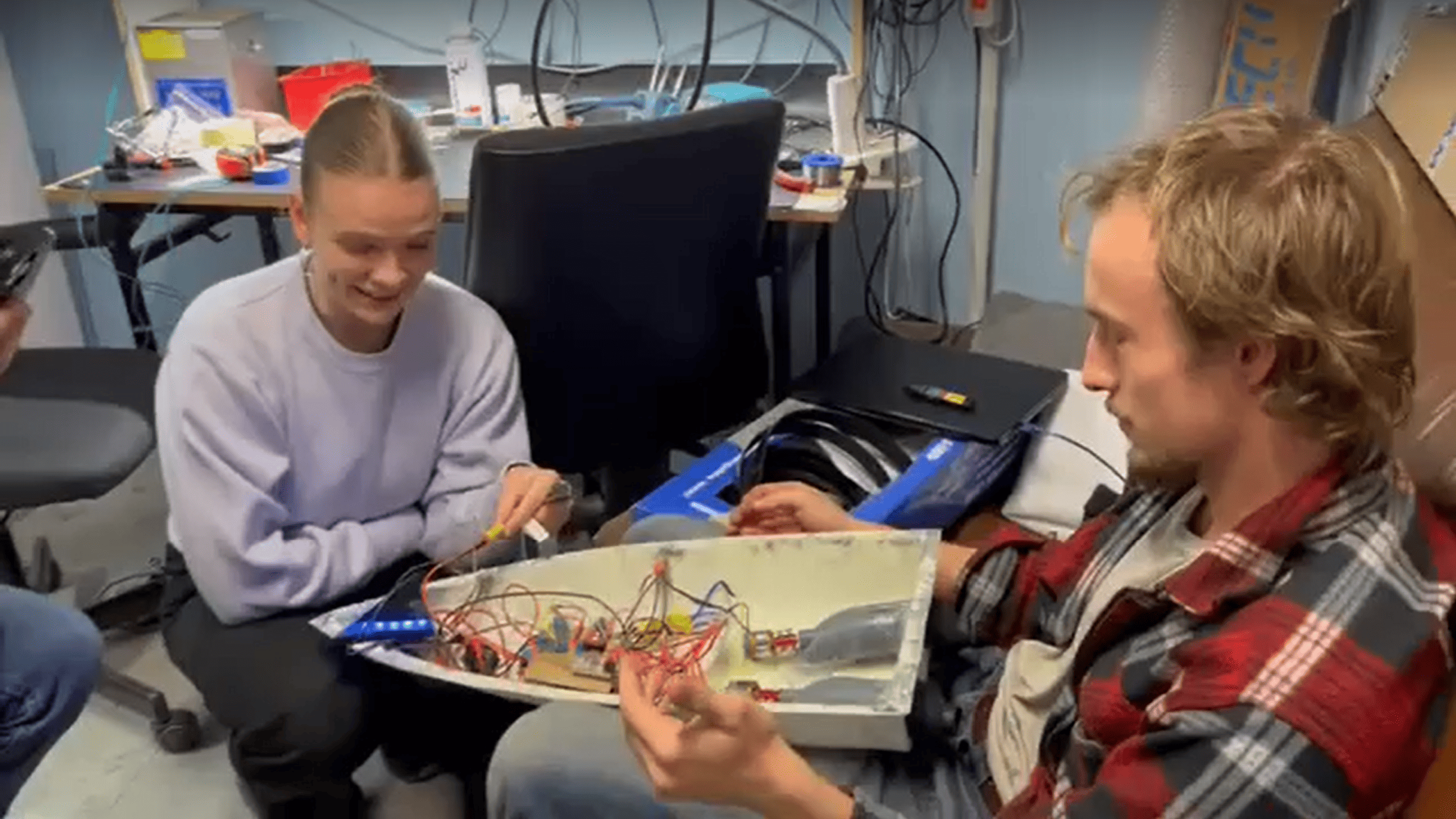

Krok 14: Weryfikacja Systemów na Sucho

Przeprowadzono pierwsze kompleksowe sprawdzenie układu elektrycznego poza wodą w celu weryfikacji sygnałów sterowania. Testowano poprawność działania regulatorów ESC i systemu cofania przed kontaktem z wodą. Pomyślne testy na sucho gwarantowały bezpieczne przejście do prób wodnych.

Krok 15: Wstępne Wodne Sprawdzenie

Nastąpiło wstępne sprawdzenie łodzi w wodzie w warunkach kontrolowanych (w wiadrze). Test ten miał na celu sprawdzenie szczelności kadłuba oraz podstawowej manewrowości jednostki. Pozytywny wynik pozwolił na przygotowanie do wodowania na otwartym akwenie.

Krok 16: Finalny Produkt i Wodowanie

Ostatnim etapem było udane wodowanie gotowej i w pełni sprawnej łodzi. Połączenie lekkiego kadłuba z włókna szklanego i zaawansowanej elektroniki zapewniało oczekiwaną wydajność. Łódź SONIK T3AM była gotowa do rywalizacji i użytkowania.